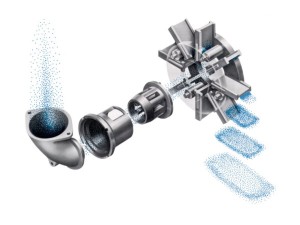

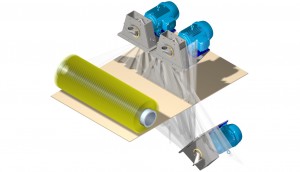

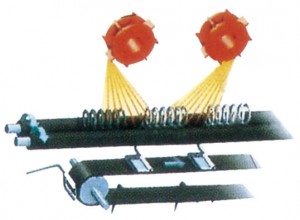

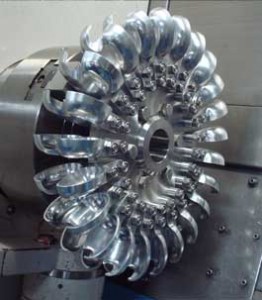

O jateamento por turbinas combina alta produção com excelente acabamento e é especialmente indicado onde exista a necessidade de atender uma alta demanda de serviço com alta cobertura e acabamento, uma vez que as turbinas arremessam o abrasivo em alta quantidade com direção e velocidade reguláveis.

Este sistema é muito mais produtivo se comparado com bicos de ar comprimido, além de se obter uma melhor uniformidade na preparação superficial. O tipo de material, o tamanho, a forma, as condições da superfície a ser limpa e a especificação do acabamento superficial tem influência direta quanto à seleção do equipamento necessário, do abrasivo recomendado e da definição de procedimento.

Os equipamentos podem utilizar múltiplas turbinas posicionadas de modo que o abrasivo chegue em toda a superfície das peças a serem jateadas e o número de turbinas é determinado pela forma, tamanho e quantidade das peças envolvidas.

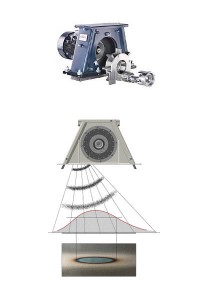

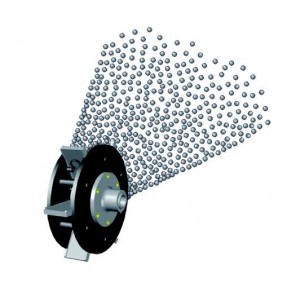

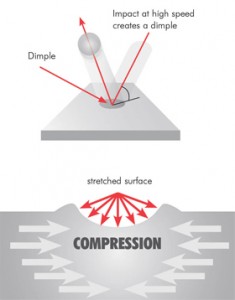

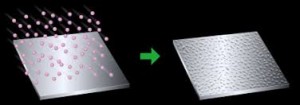

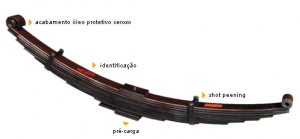

Além do trabalho de jateamento, o equipamento por turbinas pode ser projetado para Shot-Peening. Este processo aplica tensão de compressão residual na superfície metálica, expondo-a ao jato de partículas esféricas (aço, vidro ou cerâmica) em alta velocidade, modificando suas propriedades mecânicas e aumentando sua resistência. O impacto destas esferas deformam a superfície aumentando sua dureza e deixando uma tensão residual de compressão que é benéfica para a peça. Esta tensão quanto mais elevada, mais conterá o surgimento de uma trinca por fadiga.

O Shot-Penning é mais comumente utilizado em:

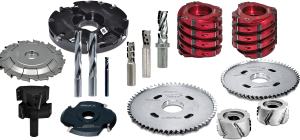

- Ferramentas de corte – aumento de vida útil de cada fiação.

- Molas Espirais – aumento da resistência à fadiga mecânica.

- Molas planas estabilizadoras de automóveis – aumento da dureza superficial e rugosidade adequada para retenção de lubrificantes.

- Estampos – aumento da vida útil para estampos de corte, repuxo e repuxo profundo.

- Turbinas Hidráulicas – aumento da resistência à abrasão.

- Eixos – aumento da resistência de flexão alternada.

- Virabrequins e Bielas – aumento da duração de vida e resistência a tração/compressão.

- Barras de torção – aumento de resistência a solicitações dinâmicas.

Entre outras aplicações como engrenagens de caixa de câmbio, coroas e pinhões de transmissão, partes e peças de aviões, brocas de perfuração de petróleo e mineradoras, etc.